Wenn es auf die effiziente und sichere Aufbereitung von PET-Abfällen ankommt, greift Erema auf wertvolle Erfahrungen zurück. Die Bottle-Systeme des österreichischen Recyclingmaschinenbauers bewähren sich seit 25 Jahren am Markt. Fast die Hälfte der in den letzten drei Jahren ausgelieferten Bottle-Anlagen wurde in Asien installiert. Die Herstellung von lebensmitteltauglichem rPET rückt dort immer mehr in den Fokus – auch in der Textilbranche. Erema überzeugt mit höchsten Qualitätsstandards und unterschreitet nicht nur die strengen Grenzwerte der weltweit anerkannten europäischen und nordamerikanischen Behörden für Lebensmittelsicherheit, sondern auch jene von globalen Markenartiklern. Bei der Chinaplas von 23. bis 26. April 2024 in Shanghai stehen Erema Experten den interessierten Besuchern mit ihrer Fachkompetenz zur Verfügung.

Das Wachstum der PET-Industrie, insbesondere in Asien und Afrika, führt zu einer entsprechend großen Nachfrage nach Recyclinglösungen für PET-Abfälle. „Für die spezifischen Anforderungen bieten wir die jeweils passenden Anlagen, auch für den Lebensmitteldirektkontakt, an“, sagt James Qiu, General Manager bei Erema Shanghai. Zentrales Element ist die vielfach bewährte Vacurema Technologie, die der international tätige Maschinenbauer vor 25 Jahren auf den Markt gebracht und seither kontinuierlich weiterentwickelt hat. Über 400 PET-Anlagen für Food Grade sind in ihren unterschiedlichen technologischen Ausprägungen – wie Vacurema Basic, Advanced, Prime oder MPR, und Vacunite – weltweit im Einsatz und erreichen eine Gesamtkapazität von mehr als vier Millionen Tonnen pro Jahr. Allein in den letzten drei Jahren lieferte Erema 100 Anlagen für den Bereich „Bottle“ aus. Knapp 60 Prozent davon sind Bottle-to-Bottle-Lösungen. Der Rest teilt sich auf Bottle-to-Sheet, PET-Strapping und den immer stärker wachsenden Bereich Bottle-to-Fibre auf.

Dekontamination noch vor der Extrusion

Um aus Eingangsmaterial unterschiedlichster Qualität lebensmittelechtes, visuell einwandfreies rPET-Granulat herzustellen, braucht es eine verlässliche Recyclingleistung. Der zentrale Vorteil der Vacurema Anlagen liegt in der SafeFlake Technologie im Vakuum-Reaktor. Sie vereint Dekontamination, Trocknung und IV-Behandlung. Durch die Vorbehandlung der PET Flakes unter Vakuum und mittels korrekter Temperatur werden Feuchtigkeit und Migrationsstoffe noch vor der Extrusion effektiv entfernt. Dies verhindert einen hydrolytischen und oxidativen Abbau der Schmelze im Extruder. Die Qualität des rPET-Granulats bleibt auch dann konstant hoch, wenn sich die Parameter, wie Feuchtigkeit, Mischung oder Schüttdichte des Input-Materials ändern.

Neben den Qualitätsaspekten sprechen wirtschaftliche Argumente für das Recyclingverfahren. Denn sowohl die Gesamtkosten für Anschaffung und Nutzung (Total Costs of Ownership) als auch der Energieverbrauch sind vergleichsweise gering. „Der spezifische Gesamtenergieverbrauch einer Vacurema Prime Anlage liegt zum Beispiel bei nur 0,295 kWh/kg. Das ist ein Energieeffizienz-Spitzenwert im Vergleich der gängigsten am Markt befindlichen PET-Verarbeitungslinien“, so Christoph Wöss, Business Development Manager für den Bereich Bottle bei Erema. Die Vacurema Prime ist eine Variante des Verfahrens, bei der unmittelbar vor dem Vakuum-Reaktor zwei Kristallisationstrockner im Batchbetrieb – ebenfalls unter Vakuum – laufen und alternierend dekontaminieren. Die intrinsische Viskosität (IV) wird durch Solid State Polycondensation (SSP) am Flake erhöht.

Doppelte Sicherheit mit Vacunite

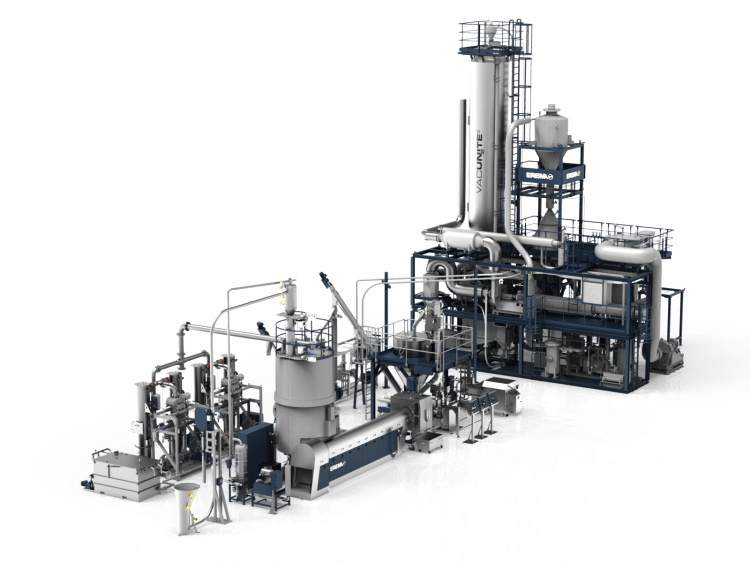

Aufgrund gesetzlicher Vorgaben und der öffentlichen Selbstverpflichtung namhafter Brand Owner weist der Weg in Richtung einer deutlichen Erhöhung des Rezyklatanteils in Produkten wie der PET-Flasche. „Recyclinganlagen müssen trotz sinkender Inputqualität ein besseres Outputmaterial produzieren“, erklärt Christoph Wöss. „Für diese Anforderungen gibt es Vacunite.“ Gemeinsam mit Polymetrix hat Erema das bewährte Vacurema Verfahren um eine Vakuum-unterstützte SSP unter Stickstoffatmosphäre weiterentwickelt. Alle thermischen Prozessschritte finden mit Stickstoff und/oder Vakuum statt.

Für Anwender bedeutet die Dekontaminierung zu Beginn und zu Ende des Verarbeitungsablaufs doppelte Sicherheit. „Mit Vacunite bieten wir unseren Bottle-to-Bottle-Kunden eine erweiterte Technologie, die von der technischen Performance bis zur Rezyklat-Qualität auf allen Ebenen neue Maßstäbe setzt“, fasst Christoph Wöss zusammen. Der Stickstoff, der in der SSP zum Einsatz kommt, wird gereinigt und danach wieder den vorgelagerten Prozessschritten zugeführt, was insgesamt den Stickstoffverbrauch reduziert. Ein weiterer Vorteil der Vacunite liegt in den verbesserten Farbwerten. „Wir können die Transparenz auch nach mehreren Recyclingzyklen aufrechterhalten und machen das Bottle-to-Bottle-Recycling somit zukunftsfit – für eine tatsächlich funktionierende Kreislaufwirtschaft“, so Christoph Wöss.

Bei Vacunite Anlagen kombiniert Erema die bewährte Vacurema Technologie mit der Vakuum-unterstützen Stickstoff-SSP von Polymetrix.