Ressourcenschonende „grüne“ Anwendungen

Als innovative Lösungen für „intelligentes“ Markieren und sortenreines Sortieren, eine Voraussetzung für eine geschlossene Kreislaufwirtschaft, wurde z. B. die HolyGrail-Technologie präsentiert, mit der sich ein digitaler Produktpass mit recycling-relevanten Informationen direkt auf dem Kunststoffteil hinterlegen lässt. Ein Praxisbeispiel waren 5-Liter-Eimer aus Post-Consumer-Rezyklat (PCR), gefertigt von einem hybriden Allrounder 820 H in Packaging-Ausführung in nur rund fünf Sekunden Zykluszeit. Durch eine ausgeklügelte „Rippenstruktur“ der Seitenwände ließ sich bis zu 18 Prozent Material einsparen.

Die Herstellung nachhaltiger Mehrweg-Becher aus geschäumten PP demonstriert ein hydraulischer Allrounder 470 S, ausgestattet mit einem MuCell®-Paket. Der Clou dieser Anwendung der Firma Bockatech: Das Material wird sowohl chemisch als auch physikalisch mit Gas angereichert und schäumt nach dem Einspritzen direkt im geöffneten Werkzeug auf. Das spart Material und Zykluszeit. Die mikrozellulären Strukturen sorgen für eine Gewichtsreduzierung von bis zu 50 Prozent und wirken zudem isolierend. Die Wandstärke beträgt geschäumt 2,0 statt kompakt 0,7 Millimeter. Den passenden Greifer für das handhabende Robot-System Multilift Select hatte zuvor ein Freeformer additiv gefertigt. Die Greiffunktion mit Luftführung wurde dabei in das Bauteil integriert, ganz ohne zusätzliche Pneumatik-Antriebe oder Ventile.

Ein PP-Compound mit bis zu 70 Prozent Sonnenblumenschalen als Füll- und Verstärkungsstoff verarbeitete ein hybrider Allrounder 920 H zu Getränkekisten, während ein hydraulischer Allrounder 320 C Golden Edition im Papier-Spritzgießen Lochscheiben produzierte, mit denen Stroh-Isolierungen auf Lehmwände befestigt werden können.

Maschine kommuniziert mit Werkzeug

Eine neue Lösung für die Kommunikation zwischen Werkzeug und Maschine präsentierte Arburg gemeinsam mit dem Partner Hack mit einem hybriden „Packaging“-Allrounder 630 H in Reinraumausführung, der transparente Blutröhrchen aus bruchsicherem PET fertigte. In das 32-fach-Werkzeug war das Computersystem „Moldlife Sense“ integriert, das den kompletten Lebenszyklus überwacht und ein Monitoring ermöglicht. Die Daten werden über eine OPC-UA-Schnittstelle direkt an die Maschinen-Steuerung weitergegeben. Auf diese Weise können z. B. Störungen sowie leistungsabhängige Wartungsintervalle für das Werkzeug angezeigt werden.

LSR-Dosieranlage in Maschinensteuerung integriert

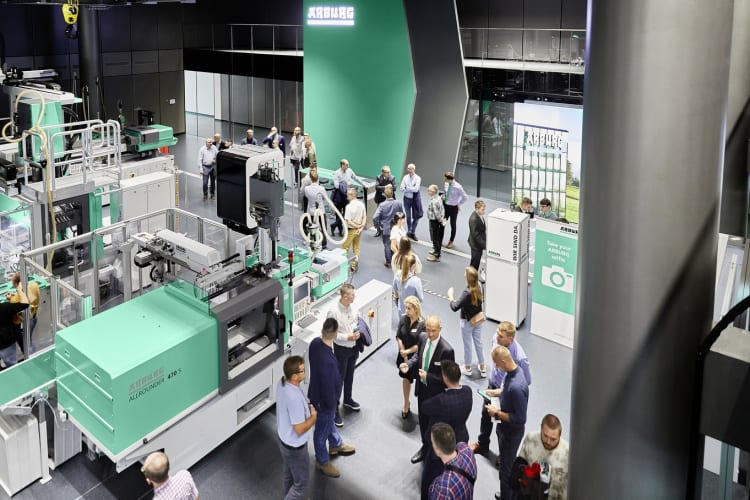

Die Digitalisierung bietet auch in der LSR-Verarbeitung praktischen Nutzen: Über OPC UA und die Euromap-Schnittstelle 82.3 können Dosieranlagen in die Allrounder-Steuerung integriert werden. Auf den Technologie-Tagen 2022 verfügten drei LSR-Exponate über eine solche OPC-UA-Anbindung: Drei Allrounder waren mit LSR-Dosieranlagen von Elmet, Nexus und Reinhardt Technik ausgestattet und fertigten Lichtleiter für die Automobilindustrie, sogenannte „Needle Free Valves“ für die Infusionstherapie sowie geschäumte Zehenpolster.

Markierungslose Teilerückverfolgung

Zusammen mit dem Start-up Detagto demonstrierte Arburg mit einem hydraulischen Allrounder 470 A eine neue Lösung, Spritzteile mittels „invisible tracing“ markierungslos rückzuverfolgen – zuverlässig, fälschungssicher und mit geringem Aufwand: Es genügt eine kleine Kamerastation in bzw. an der Maschine, ein kleiner Server außerhalb oder in der Cloud sowie eine zweite Kamerastation zur Wiedererkennung. Die Bilddaten der abfotografierten Oberfläche, die wie ein Fingerabdruck für jedes Bauteil minimal anders aussieht, werden in eine speicherbare Zeichenkette umgewandelt und an eine Datenbank übergeben. So lässt sich später jedes Bauteil eindeutig identifizieren.

Spannende Turnkey-Anlagen

Auf den Technologie-Tagen waren zudem einige spannende Fertigungszellen zu sehen, die Arburg aktuell mit Kunden realisiert. Ein Highlight war eine Fertigungszelle mit einer Drehtischmaschine, bei der gleich zwei Roboter koordiniert ins Werkzeug eingreifen. Eine weitere vollautomatisierte Turnkey-Anlage rund um einen elektrischen Allrounder war so konzipiert, dass sie fast 90 verschiedene Produktvarianten fertigen kann. Hierbei wurde besonderen Wert auf kurze Rüstzeiten gelegt. Gezeigt wurde weiterhin, wie sich 16 sehr filigrane Kontakte aus Schüttgut vereinzeln und in das Werkzeug einlegen lassen sowie ein Beispiel, wie man mit der Behälterbevorratung effizient in die automatisierte Kunststoffteilefertigung einsteigen kann.

Additive Fertigung mit dem Freeformer

Im Arburg Prototyping Center (APC) im Kundencenter erfuhren die Besucher alles rund um das Thema additive Fertigung. Experten zeigten, wie man mit dem AKF-Verfahren Mehrwert schaffen kann. Im APC verarbeiteten sechs Freeformer live verschiedenste Materialien, darunter PA10, PP, unterschiedliche TPU-Werkstoffe und Materialkombinationen davon.