Zum Schwerpunkt „arburgGREENworld“ zeigt Arburg auf der Fakuma 2021 Praxisbeispiele für die nachhaltige Fertigung von Massenartikeln. Dazu zählen innovative Lösungen für die Rückführung gebrauchter Produkte in den Wertstoffkreislauf und das neue Rezyklat-Paket für Allrounder-Spritzgießmaschinen. Zu sehen sind das Spritzgießen von Produkten, die sich mit Hilfe von Markierungs-Technologie („HolyGrail“ und „CurveCode“) sortieren lassen sowie die Verarbeitung von biobasierten und recycelten Materialien. Zudem können sich die Fachbesucher zu allen Themen rund um Nachhaltigkeit und Ressourcenschonung beraten lassen.

Im Rahmen des Programms „arburgGREENworld“ beschäftigt sich Arburg intensiv mit den Aspekten Ressourcenschonung und Circular Economy. Von den Potenzialen, die eine nachhaltige Kunststoffteilefertigung bietet, kann sich das Fachpublikum auf der Fakuma anhand neuer „grüner“ Anwendungen selbst überzeugen.

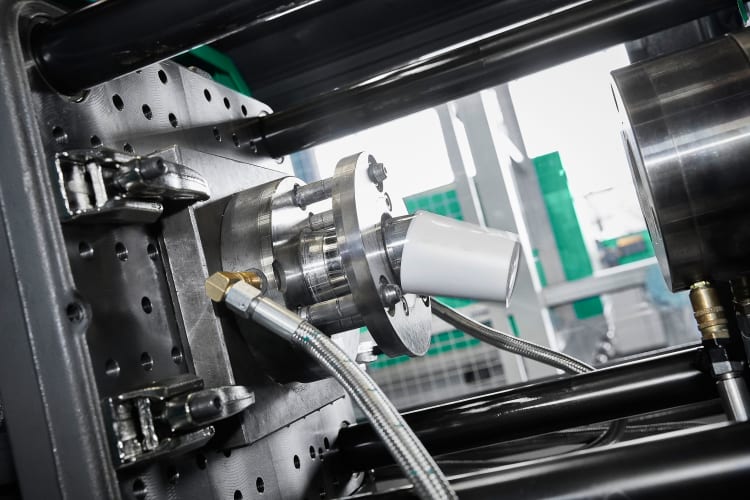

„CurveCode“: Sortenrein trennbare Cups aus recyceltem PP

Die Anwendung „Espresso-Cup“ ist ein Praxisbeispiel dafür, wie sich innovative Produkte aus Kunststoff nachhaltig und effizient fertigen und mit Hilfe eines material¬spezifischen „CurveCodes“ nach Gebrauch sortenrein in den Kreislauf zurückführen lassen. Ein hydraulischen Allrounder 270 S mit 350 kN Schließkraft produziert in einer Zykluszeit von rund 15 Sekunden je einen rund 20 Gramm schweren Becher. Ausgangsmaterial ist chemisch recyceltes PP-Granulat. Das heißt, die chemischen Rohstoffe wurden statt aus Rohöl aus Kunststoffabfällen gewonnen und zu PP mit gleichen Eigenschaften wie Neuware weiterverarbeitet.

Für sortenreines Trennen: Ein im Werkzeug eingravierter „CurveCode“ wird auf das Spritzgießprodukt übertragen. In Recycling-Anlagen kann ein Kamerasystem daraus die Materialinformation auslesen.

In das 1-fach-Werkzeug ist ein „CurveCode“ der Firma Filigrade eingraviert. Eine solche Gravur lässt sich auch nachträglich an bestehenden Werkzeugen realisieren. Auf diese Weise wird beim Spritzgießen ein entsprechendes kurvenförmiges Wasserzeichen auf das Produkt übertragen, das für den Endverbraucher praktisch unsichtbar ist. In Recycling-Anlagen lassen sich die Abfallprodukte mit „CurveCodes“ per Lichtreflexion von einem Kamerasystem auslesen und z. B. als Materialsorte „PP lebensmittelecht“ selektieren.

HolyGrail: „Intelligentes“ Sortieren mittels Wasserzeichen

Eine weitere Wasserzeichen-Technologie für intelligentes Sortieren ist der so genannte „HolyGrail“, den Arburg am Beispiel einer anspruchsvollen Verpackungsanwendung vorstellt. Das Exponat ist ein hybrider Allrounder 1020 H in Packaging-Ausführung mit 6.000 kN Schließkraft, einer Spritzeinheit der Größe 7000 und Gestica-Steuerung. Mit einem 4+4-fach-Etagenwerkzeug produziert die Hochleistungsmaschine in einer Zykluszeit von rund fünf Sekunden je vier dünnwandige IML-Becher samt Deckel, die automatisch auf ein Förderband abgelegt und gestapelt werden. Das Teilegewicht beträgt 19,3 Gramm. Sowohl die Becher selbst als auch das zugehörige Label und der Deckel bestehen aus chemisch recyceltem PP. Ein solches Monomaterial-Produkt kann nach Gebrauch wirtschaftlich und qualitativ hochwertig recycelt werden.

Genau hier setzt „HolyGrail“ an: Die digitalen Wasserzeichen sind für den Endverbraucher unsichtbare, briefmarkengroße Kodierungen – in diesem Fall direkt auf dem zugehörigen Label. Die einzelnen Kachelmuster bilden einen „digitalen Pass“, von dem ein Bruchstück ausreicht, um z. B. über eine passende App Angaben zum Hersteller, den verarbeiteten Materialien der Entsorgung und „lebensmitteltauglich oder nicht“ abzurufen. In Sortieranlagen lassen sich die Informationen mit einer hochauflösenden Kamera auslesen.

Turnkey-Anlage: Bio-Sonnenbrillen „ready to wear”!

Ein wahrer Hingucker sind „grüne“ Uvex-Sonnenbrillen aus transparentem biobasierten PA12 „Grilamid TR XE 4205 green“ von Ems. Dieser Bio-Kunststoff besteht zu 39 Prozent aus erneuerbaren Rohstoffen auf Basis von Rizinusöl, gewonnen aus Samen des Wunderbaums. Die Bio-Sonnenbrillen werden auf einer „smarten“ Turnkey-Anlage rund um einen elektrischen Allrounder 570 A in rund 50 Sekunden Zykluszeit gefertigt. In die zugehörige Gestica-Steuerung ist der Füllassistent integriert, d. h. die Maschine „kennt“ das Spritzteil, das sie produzieren soll. Mit Hilfe von Automation, Vernetzung und Mensch-Roboter-Kooperation entstehen somit effizient, zuverlässig und rückverfolgbar in einem Schritt ein Produkt „ready to wear“. Entnahme und Zuführung zur optischen Prüfung, Lasermarkierung und Verpackung übernimmt ein Sechs-Achs-Roboter. Zudem ist die Fertigungszelle mit dem Scada-System Arburg Turnkey Controle Module (ATCM) ausgestattet, das u. a. eine hundertprozentige Rückverfolgbarkeit der Teile ermöglicht.

Auf der Fakuma 2021 fertigt eine Turnkey-Anlage rund um einen elektrischen Allrounder 570A „grüne“ Uvex-Sonnenbrillen aus biobasierten PA12.

Neues Rezyklat-Paket

An der Station „Circular Economy“ beantworten Arburg-Experten auf dem Messestand detailliert Fragen rund um die Themen Nachhaltigkeit und Ressourcenschonung. Dort wird auch ein neues Rezyklat-Paket für Allrounder vorgestellt: Verschiedene Steuerungsfunktionen und spezielle Ausstattung der Plastifizierung sorgen dafür, Rezyklate sicher verarbeiten zu können.