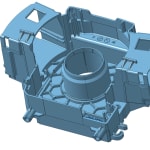

Polyamid 6 und 66 sind sich in ihren Eigenschaften sehr ähnlich. Polyamid 66 kann deshalb in vielen Anwendungsfällen gegen Polyamid 6 ausgetauscht werden. Ein aktuelles Beispiel dafür ist ein Lenkstockschaltergehäuse, das in Modellvarianten des Ford Fiesta, Ford Focus und Ford Eco Plus zum Einsatz kommt. Das Bauteil wird von der Leopold Kostal GmbH & Co. KG gefertigt. Das in Lüdenscheid ansässige Familienunternehmen, weltweit einer der führenden Systemlieferanten und Entwickler von Bedienelementen, Sensoren und Steuergeräten, setzte dafür zunächst ein glasfaserverstärktes Polyamid 66 ein und stellte vor kurzem auf Durethan BKV30H3.0 um, ein Polyamid 6-Compound von Lanxess mit 30 Gewichtsprozent Kurzglasfaseranteil. ''Der Materialwechsel erfolgte direkt im ursprünglich für das Polyamid 66 entwickelten Serienwerkzeug. Es waren keinerlei Anpassungen nötig. Unser Material erhielt den Vorzug, weil es eine wirtschaftliche Bauteillösung ermöglicht und dabei den hohen Anforderungen an die Maßhaltigkeit gerecht wird'', erklärt Dr. Bernhard Helbich, Experte im technischen Marketing des Geschäftsbereichs High Performance Materials (HPM) von Lanxess.

Vorteile durch Schäumverfahren

Das Gehäuse wird aus geschäumtem Polyamid 6 spritzgegossen. Dieses Schäumverfahren hat mehrere Vorteile. So lassen sich im Vergleich zu massiven Bauteilen Material und Gewicht einsparen – bei vertretbaren Einbußen in puncto mechanische Eigenschaften. ''Mit unserem Konstruktionswerkstoff resultiert eine Gewichtsreduktion von knapp zehn Prozent'', so Helbich. Durch das Schäumen werden darüber hinaus aber vor allem auch Verzug und Schwindung deutlich verringert. Davon profitiert die Maßhaltigkeit des Bauteils, das zahlreiche Lenkradfunktionen – wie etwa Schalter für den Blinker und die Scheibenwischer – aufnimmt und dadurch eine hochkomplexe Geometrie aufweist. Helbich: ''Die hohe Maßhaltigkeit sorgt dafür, dass die Schalter über das gesamte Autoleben hinweg sicher funktionieren und leichtgängig zu bedienen sind.'' Ein weiterer Vorzug des Schäumverfahrens sind die spürbar geringeren Werkzeuginnendrücke. Das Bauteil kann daher auf kleineren Spritzgießmaschinen mit geringeren Schließkräften gefertigt werden. Gegenüber massiven Formteilen ergeben sich außerdem kürzere Zykluszeiten, was letztlich Kostenvorteile erschließt.

Unterstützung bei Werkstoffauswahl und Serienstart

HPM hat Kostal bei der Materialumstellung im Rahmen seines Kundenservices HiAnt unterstützt. Zu den Leistungen zählte unter anderem eine umfangreiche Beratung bei der Werkstoffauswahl und hinsichtlich des gewählten Fertigungsverfahrens. Außerdem haben Verarbeitungsexperten von Lanxess mitgeholfen, den Serienprozess zu optimieren.

Quelle: Lanxess