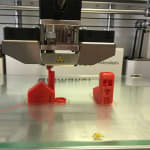

Beginnend als Nischentechnologie hat sich der 3D-Druck längst zu einem heiß diskutierten Trendthema entwickelt, dem sich ein immer größer werdender Markt öffnet. Heute kann bereits eine Vielzahl von Materialien mit Hilfe der vielen Plattformtechnologien in 3D gedruckt werden, was die Herstellung eines großen Produktportfolios und funktionaler Komponenten für den industriellen Einsatz ermöglicht. Gerade bei der Verarbeitung von Kunststoffen ist der Übergang vom Rapid Prototyping zur Großserienfertigung von Funktionsteilen entscheidend. Manuel Delgado, Market Manager 3D Printing beim Rohstoffspezialisten VELOX, skizziert hier einige der neuen Spezialrohstoffe für die Entwicklung von Filamenten und Pulvern.

Beginnend als Nischentechnologie hat sich der 3D-Druck längst zu einem heiß diskutierten Trendthema entwickelt, dem sich ein immer größer werdender Markt öffnet. Heute kann bereits eine Vielzahl von Materialien mit Hilfe der vielen Plattformtechnologien in 3D gedruckt werden, was die Herstellung eines großen Produktportfolios und funktionaler Komponenten für den industriellen Einsatz ermöglicht. Gerade bei der Verarbeitung von Kunststoffen ist der Übergang vom Rapid Prototyping zur Großserienfertigung von Funktionsteilen entscheidend. Manuel Delgado, Market Manager 3D Printing beim Rohstoffspezialisten VELOX, skizziert hier einige der neuen Spezialrohstoffe für die Entwicklung von Filamenten und Pulvern.Der Übergang zur Funktionsteilfertigung ist in hohem Maße davon abhängig, dass Werkstoffe gefunden werden, die nicht nur die erforderliche Konstruktionsgenauigkeit, sondern auch die für die Anwendung wesentlichen physikalischen und mechanischen Eigenschaften liefern. Je nach Branche können die Anforderungen an die gedruckten Bauteile und Komponenten erheblich variieren, weshalb die Integration von 3D-Druck in den Produktionsprozess unterschiedlich weit fortgeschritten ist. In einigen Bereichen, wie der Luft- und Raumfahrt oder der Automobilindustrie, ist die additive Fertigung bereits Alltag. In anderen Industriezweigen wie der Medizin-, Gesundheits-, Lebensmittel- und Verpackungsindustrie steckt die Herstellung von Endverbraucherteilen mittels 3D-Druck noch in den Kinderschuhen.

Gründe hierfür finden sich zum einen in den umfangreichen regulatorischen Richtlinien und Normen, welche den Einsatz der gedruckten Bauteile ausschließen oder zumindest stark einschränken. Je nachdem, ob sie als Maschinenkomponente, wie ein Zahnrad, oder für einen aufwendigen Lebensmittelbehälter eingesetzt werden, gelten unterschiedliche Regeln. In Europa müssen beispielsweise Materialien, die in direkten Kontakt mit Lebensmitteln kommen, nach der EU-Verordnung 10/2011 zertifiziert sein. Für den weltweiten Einsatz müssen sie zudem FDA-konform sein.

Zum anderen müssen die Materialien auch den praktischen Anforderungen der jeweiligen Prozesse entsprechen. Dabei geht es nicht nur um die nötige Stabilität und Härte, sondern auch um andere Faktoren wie die Oberflächenbeschaffenheit. In der Lebensmittel- und Medizintechnik eingesetzte Additive und Filamente benötigen unbedingte Sauberkeit bis hin zur Sterilität. Viele 3D-gedruckte Bauteile weisen jedoch eine schwer zu reinigende, poröse Oberfläche auf, was bei einer Verbindung von Schichten eine große Herausforderung darstellt. Solche Bauteile mögen zwar für den Proof of Concept noch akzeptabel sein, doch im praktischen Dauereinsatz mit häufiger Chemie- und/oder Dampfreinigung sind sie ungeeignet. Die Lösung sind spezialisierte Rohstoffe und Additive, die genau auf die jeweiligen Herausforderungen abgestimmt sind.

Für das FDM (Fused Deposition Modelling), auch FFF (Fused Filament Fabrication) genannt, werden am häufigsten Acrylnitril-Butadien-Styrol (ABS) und Polymilchsäuren (Polylactide, PLA) verwendet. Beides sind Thermoplaste, die bei Erwärmung verformbar werden, sodass sie vor dem Abkühlen in verschiedene Formen modelliert werden können. ABS ist ein aus Öl gewonnener Kunststoff und wird häufig zur Herstellung von starken und robusten Komponenten, wie z. B. Autoteilen, verwendet. PLA hingegen wird aus organischen Materialien hergestellt. Der niedrigere Schmelzpunkt macht die Handhabung einfacher und sicherer, doch sind die gedruckten Teile auch anfälliger für Verzug, Risse oder Schmelzen.

Doch auch wenn ABS und PLA zu den am häufigsten verwendeten Kunststoffen für den 3D-Druck gehören, eignen sich die handelsüblichen Typen aus den genannten Gründen nicht für den Einsatz in anspruchsvollen oder stark regulierten Bereichen. Doch je nach Einsatzbereich können spezialisierte ABS- oder PLA-Varianten zum Erfolg führen. So gibt es beispielsweise ABS-Typen wie Trinseos MAGNUM ABS, die der ISO 10993 Norm entsprechen und damit als biokompatibel eingestuft werden und für den medizinischen Einsatz zugelassen sind. Dieses Material verfügt darüber hinaus über eine im Vergleich zu handelsüblichen ABS-Typen verbesserte Stoßfestigkeit und ein hochwertiges, glänzendes Erscheinungsbild, wodurch es für die Medizinbranche nutzbar wird. Andere ABS-Typen bieten Charakteristika wie eine hohe Temperaturbeständigkeit, halogenfreie Zündbeständigkeit oder eine Resistenz gegenüber korrosiven chemischen Umgebungen, wodurch Dampf- oder Chemiereinigungen möglich werden. Ähnliche Modifikationen können auch spezialisierte PLA-Materialien für den industriellen Einsatz interessant machen. Hier hat SK Chemicals beispielsweise mit seiner Skyplete-Reihe PLA-Typen entwickelt, die nach dem Glühen operative Hitzebeständigkeiten von bis zu 100 °C erreichen.