Separation von ABS und PS

Die Trennung von ABS und PS ist mit der elektrostatischen Separationstechnik von hamos kein Problem. Man verwendet dazu einen zweistufigen Separationsprozess!

In der ersten Separationsstufe wird aus dem in der Schwimm-Sink-Trennung vorkonzentrierten und anschließend getrockneten ABS-PS-Gemisch zuerst eine saubere ABS-Fraktion abgetrennt. Dazu lädt man das Kunststoffgemisch in einer speziellen Auflade-Einheit selektiv auf. ABS nimmt dabei positive Ladung, die anderen Kunststoffe PS und PP negative Ladung an. Das ABS wird nun durch eine positiv geladene Elektrode aus dem Produktstrom als saubere Fraktion mit Reinheiten von zum Teil > 99,5 % abgetrennt.

Die restliche Fraktion, überwiegend bestehend aus PS mit Resten von ABS sowie PP wird in eine zweite Separationsstufe gegeben und ebenfalls elektrostatisch aufgeladen. PS nimmt dabei negative Ladung an und wird durch das Elektrodensystem als saubere PS-Fraktion mit Reinheiten > 98,5% abgetrennt. Des Weiteren erhält man eine so genannte Mischfraktion, bestehend aus PS und ABS, die wieder dem Eingangsmaterial zugemischt wird. Als weitere Fraktion erhält man das gefüllte PP, vermischt mit etwas PS. Die PS- und ABS-Fraktionen sind also nach der elektrostatischen Separation weitgehend frei von PP – ideale Voraussetzungen für die Produktion sauberer, hochwertiger Compounds.

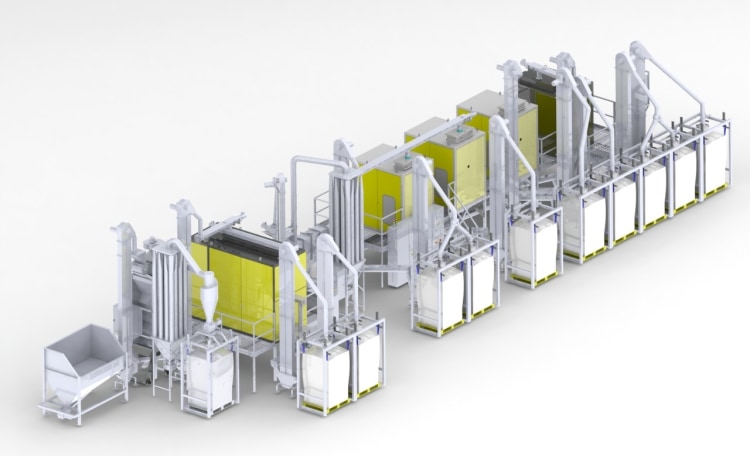

Eine Separationsanlage für Kunststoffe aus Elektronikschrott besteht demnach aus zwei elektrostatisch arbeitenden Separatoren Typ hamos EKS in der ersten Stufe. Diese beiden Geräte arbeiten parallel und können zusammen ca. 1.500 kg/h separieren. Da der in der ersten Stufe abgetrennte ABS-Anteil ungefähr 50 % vom Input-Material beträgt, kommen in der zweiten Separationsstufe, bestehend aus einem einzelnen Separator Typ hamos EKS, nur ca. 750 kg/h an. Es können also mit der Anlage hamos KRS mit drei elektrostatisch arbeitenden Geräten ca. 1.500 kg PS und ABS pro Stunde zweistufig getrennt werden, wobei auch die PP20-Fraktion separat abgetrennt wird. Bild 2 zeigt eine KRS Installation.

Selbstverständlich sind sämtliche Maschinen untereinander durch Becherwerke, Förderschnecken usw. verkettet. Die Abfüllung der getrennten Fraktionen in große Big-Bags ist ebenfalls Standard, so dass die gesamte Separationsanlage hamos KRS vollautomatisch im 24-Stunden-Betrieb an sieben Tagen der Woche laufen kann.

Bild 2: hamos KRS - Separationsanlage für Kunststoffe aus Elektronikschrott

Separation von Elastomeren

Ein großes Problem bei der Aufbereitung von gemischten Kunststoffen aus Elektronikschrott sind Elastomere. Diese Elastomere treten in Form von Gummi, Silikon, Elastomer-Schäumen usw. auf. Sie haben die unangenehme Eigenschaft, dass sie bei der Extrusion des Mahlguts nicht aufschmelzen und auch trotz geringer Anteile zu einer Qualitätsverminderung des Fertigproduktes führen. Diese Elastomere müssen also unbedingt aus dem Mahlgut entfernt werden.

Bei der elektrostatischen Separation der Mischung aus ABS und PS laden sich die unerwünschten Elastomere überwiegend negativ auf. Sie werden also hauptsächlich mit der ebenfalls negativ geladenen PS-Fraktion abgetrennt. Die ABS-Fraktion ist nach der elektrostatischen Separation praktisch gummifrei!

Um auch die PS-Fraktion gummifrei zu machen, wurde von hamos der Gummiseparator Typ hamos RSS entwickelt. Mit diesem Gerät gelingt es, die unerwünschten Elastomeren nahezu vollständig als hoch konzentrierte Abfallfraktion zu separieren. Der zur Separation erforderliche Energieaufwand ist dabei minimal. Bild 3 zeigt eine solche Elastomer-Fraktion.

Bild 3: Elastomer-Fraktion nach Separation von hamos RSS